Alles läuft reibungslos.

Heute beschäftigt das Hauptwerk von Zollner in Bayern 2.400 Mitarbeiter. Die Erfolgsgeschichte begann 1965 mit dem Ein-Mann-Betrieb des Firmengründers Manfred Zollner. Die Unternehmensgruppe verfügt heute über 17 internationale Standorte und bietet komplexe mechatronische Systeme von der Entwicklung bis zum After-Sales-Service für namhafte Kunden. „Technologische Führerschaft und eine Best-Cost-Country-Strategie entlang der gesamten Wertschöpfungskette sind für uns selbstverständlich“, sagt Bernhard Kirst, Leiter Marketing bei Zollner. Die Kundenanforderungen bestimmen den Umfang der Prozess-Tiefe von Zollner – ob Einzelteile, Baugruppen, Geräte oder komplexe Systeme. Nahtlose Rückverfolgbarkeit und Reinraumfertigung werden ebenfalls angeboten.

ESD-Schutz ist entscheidend

Unkontrollierte elektrostatische Entladungen (ESD) stellen bei der Herstellung oder Montage elektronischer Baugruppen eine große Gefahr dar. Triboelektrische Aufladung ist der elektrische Aufladungsprozess, bei dem durch den Kontakt und die anschließende Trennung zweier Oberflächen Ladung entsteht. So reichen beispielsweise 100 Volt aus, um Informationen auf einem magnetischen Datenträger zu löschen, 30 Volt, um elektronische Bauteile zu beschädigen, oder weniger als 5 Volt, um empfindliche Bauteile zu beschädigen, wobei nicht die Aufladung, sondern der unkontrollierte Entladungsprozess den Schaden verursacht. ESD-Schutzmaßnahmen sind jedoch auch beim Transport und bei der Lagerung von Bauteilen unerlässlich: Alle Lagerbereiche sollten ESD-konform gestaltet sein, und auch Transportverpackungen müssen einen ausreichenden Schutz für empfindliche Bauteile bieten.

Verunreinigungen in der Luft

Makropartikel in der Luft können ebenfalls einen großen Einfluss auf das Prozessergebnis haben. Bei der Verarbeitung funktionsrelevanter Komponenten und Systeme müssen Verunreinigungen aus der Umgebung berücksichtigt werden. Wenn während der Produktion Verunreinigungen in der Luft schweben, können die Sauberkeitsanforderungen nicht erfüllt werden, was zu Produktfehlfunktionen beim Kunden führen kann. Die strikte Einhaltung von Luft- und Kriechstrecken ist insbesondere in Anwendungen wie Elektromobilität, Hochspannungs- und Hochstromtechnik unerlässlich. Als Grundlage dient hierfür die ZVEI-Richtlinie zur technischen Sauberkeit in der Elektrotechnik.

Luftbefeuchtung als Produktionsfaktor

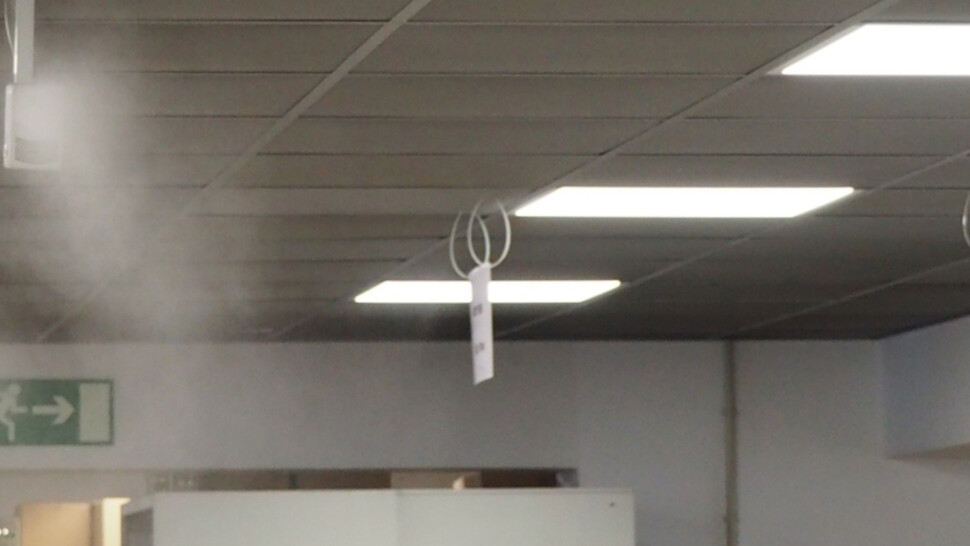

Seit 2009 gehört ein System der Direktraumbefeuchtung zum ESD-Schutzprogramm von Zollner. Bei optimaler relativer Luftfeuchtigkeit können elektrische Ladungen problemlos abgeleitet werden. Dadurch werden gefährliche Ladungsansammlungen verhindert und Partikelablagerungen auf Oberflächen deutlich reduziert, da die Staubanzugskraft wesentlich geringer ist. Zollner produziert gemäß der internationalen Norm J-STD001 im Bereich zwischen 30 % und 70 % relativer Luftfeuchtigkeit.

Genau und zuverlässig

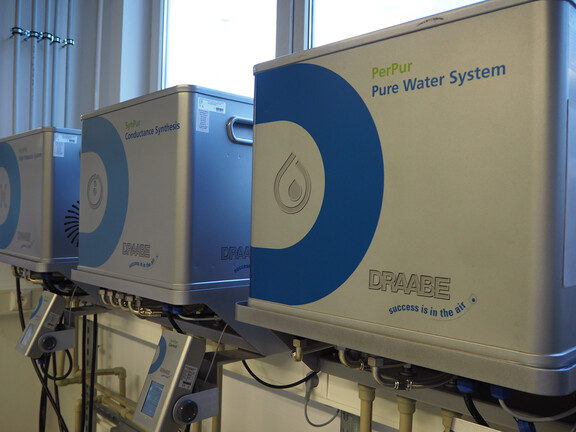

In mehreren Bauabschnitten wurden Teile der 300.000 m² großen Produktionsfläche mit dem Luftbefeuchtungssystem ausgestattet – insgesamt sind 226 DRAABE TurboFog Direktraumbefeuchter im Einsatz. Bei der Auswahl des Luftbefeuchtungssystems legte Zollner besonderen Wert auf die individuelle Konfiguration und Steuerbarkeit des Systems. Je nach Bedarf können in den jeweiligen Produktionsbereichen die optimalen Luftfeuchtigkeitswerte einschließlich ihrer Überwachung und Dokumentation eingestellt werden, um kontrollierte Prozessbedingungen zu gewährleisten. „Wir müssen uns auf die Technik verlassen können und sind von der präzisen Mess- und Regeltechnik der DRAABE-Anlagen beeindruckt“, sagt Jürgen Janda, Leiter Facility Management Bau bei Zollner. Auch das Full-Service-Konzept von DRAABE überzeugte. Die halbjährliche Wartung der Wasseraufbereitung und aller relevanten Teile des Luftbefeuchtungssystems gewährleistet, dass das System jederzeit hygienisch einwandfrei und betriebsstabil ist. 'Generell lagern wir keine Aufgaben in sensiblen Produktionsbereichen aus, sondern haben ein eigenes Team für Wartung und Reparatur. Das DRAABE-Full-Service-Konzept hat uns jedoch in puncto Hygiene und Betriebssicherheit überzeugt, sodass dieses System auch an anderen Produktionsstandorten zum Einsatz kommt. Wir haben eine Systemverfügbarkeit von 99 % und alles läuft reibungslos“, sagt Janda zufrieden.

Sicherer geht es nicht!

Alle DRAABE-Luftbefeuchtungssysteme tragen das DGUV-Prüfzeichen „Optimierte Luftbefeuchtung“ und garantieren ein hygienisch einwandfreies System. Darüber hinaus sind alle DRAABE-Anlagen gemäß VDI 6022 Blatt 6 für dezentrale Luftbefeuchtungssysteme zertifizierbar. Diese Vor-Ort-Prüfung beim Anlagenbetreiber garantiert einen uneingeschränkt hygienischen Betrieb, die Einhaltung der erforderlichen Hygienemaßnahmen, Inspektionsintervalle und Keimgrenzwerte.

„Die Luftfeuchtigkeit ist für uns sehr wichtig, um während des gesamten Produktionsprozesses standardisierte Bedingungen zu gewährleisten.“

Infopaket Direkt-Raumluftbefeuchtung

Passt immer - hier informieren!Direkt-Raumluftbefeuchter werden gezielt dort eingesetzt, wo die Luftfeuchte benötigt wird. Für jede Anwendung und Raumgröße, ideal zur Nachrüstung, energieeffizient und wartungsfreundlich.

Hier kostenloses Infopaket anfordern und gratis Thermo-Hygrometer zur Messung Ihrer Luftfeuchte sichern!

Condair in Aktion

Kontaktieren Sie uns

Wir freuen uns auf Ihre Nachricht und Ihre Wünsche zur Direkt-Raumluftbefeuchtung für Ihre Anwendung.

Hier erhalten Sie weitere Informationen oder eine persönlichen Beratung.

Mehr Informationen oder Fragen?

Hier geht es zu unseren Kontaktformular Condair Direkt-Raumluftbefeuchtung

Direkter Kontakt zu Ihrem Berater

Hier finden Sie den Berater für Ihre Region zur Condair Direkt-Raumluftbefeuchtung