Wie sich zu hohe Luftfeuchte in der

Kühlkette vermeiden lässt

Liebe Leserinnen,

Liebe Leser

das Verarbeiten, Verpacken und Lagern leicht verderblicher Produkte wie Fleisch, Geflügel,

Fisch oder Meeresfrüchte erfolgt aus Hygiene- und Qualitätsgründen in gekühlten

Räumen. In diesen Arbeitsumgebungen gilt es, Nässe durch eine Taupunktunterschreitung

der Raumluft mit allen Mitteln zu vermeiden. Dabei spielen

hocheffiziente Adsorptions-Luftentfeuchter eine zentrale Rolle.

Der in Hamburg-Altona ansässige Lebensmittelgroßhändler Delta Fleisch Handels

GmbH gilt als eine der ersten Adressen, wenn es um Spitzenprodukte für die Küchen

der gehobenen Gastronomie geht.

Zu den Kunden zählen führende Hotels und Restaurants,

Kreuzfahrt- und Cateringunternehmen sowie Feinkostläden. Mit der eigenen

Lkw-Flotte aus 65 modernen Zweikammer-Kühlfahrzeugen liefert

das Unternehmen

an sechs Tagen in der Woche frische Ware ohne Unterbrechung der Kühlkette.

Das Verkaufsvolumen und die Bandbreite der Produkte haben sich über die Jahre

kontinuierlich vergrößert. Heute können Kunden aus über 8.000 verschiedenen Artikeln

aus aller Welt wählen.

Die Spanne reicht von hochwertigen Fleischwaren, frischen

Fischspezialitäten und Meeresfrüchten

über Obst und Gemüse bis hin zu edlen

Essigen, Ölen und Weinen.

In Norderstedt betreibt das Unternehmen sein neues Logistik- und Verarbeitungszentrum.

Verarbeitung bedeutet hier vorwiegend die Vorbereitung von Rohware für

die Gastronomie, das heißt beispielsweise, angelieferte Rinderhälften oder frischen

Fisch zu Steaks, Filets usw. zu verarbeiten. Das Werk in Norderstedt ist ausgestattet

mit modernster Technik, die höchste Ansprüche hinsichtlich Energieeffizienz, Lagerqualität,

Hygiene und Lebensmittelsicherheit erfüllt. Dazu zählen unter anderem

moderne Wärmerückgewinnungssysteme für Büros sowie energieeffiziente Kühlanlagen

für die Bereiche Lager und Produktion. Bei der Raumluftversorgung der beiden

letztgenannten sorgen Adsorptions-Luftentfeuchter (Adsorptionstrockner) von

Condair dafür, dass die relative Luftfeuchte stets

im sicheren Bereich liegt.

Geschäftsführer der KKN Kälte Klima Nord GmbH, Herr Lindner; Geschäftsführer KKN Kälte, Klima Nord GmbH, Herr Fröhlich und Herr Strutz von Condair GmbH

Risiken durch Taupunktunterschreitung

Risiken durch Taupunktunterschreitung

Aus Hygienegründen muss die Verarbeitung tierischer Produkte stets in gekühlten

Räumen mit möglichst geringer Luftfeuchte erfolgen, denn in trockener und kühler

Atmosphäre können sich krank machende und Verderb bringende Keime weniger

stark vermehren. Konstant niedrige Werte der Luftfeuchte sind daher für das Verarbeiten

ein absolutes Muss. Das Problem mit der Luftfeuchte, genauer: der relativen

Luftfeuchte, hängt mit den physikalischen Eigenschaften von Luft zusammen.

Mit zunehmender Erwärmung kann Luft immer größere Mengen Wasser in Form

von Wasserdampf, also Wasser im gasförmigen Aggregatzustand, aufnehmen. Zum

Beschreiben der Luftfeuchte dienen drei unterschiedliche Feuchtigkeitsbegriffe: absolute,

maximale und relative Luftfeuchte. Die absolute Luftfeuchte gibt die in einem

gegebenen Luftvolumen tatsächlich enthaltene Masse an Wasserdampf in

Gramm Wasser pro Kilogramm Luft an: g/kg. Die maximale Luftfeuchte dagegen beschreibt

die bei einer bestimmten Temperatur maximal mögliche Masse an Wasserdampf,

ebenfalls in g/kg. Mehr Wasserdampf kann die Luft bei dieser Temperatur

nicht aufnehmen. Die relative Luftfeuchte drückt das Verhältnis von absoluter Luftfeuchte

zu maximaler Luftfeuchte in Prozent aus: relative Luftfeuchte = (absolute

Luftfeuchte / maximale Luftfeuchte) × 100 %.

Eine relative Luftfeuchte von 100 % entspricht einer maximal an Wasserdampf gesättigten

Luft bei dieser Temperatur. Erwärmt man diese Luft bei gleichbleibender

absoluter Menge an Wasserdampf, so sinkt die relative Feuchtigkeit der Raumluft

und die Luft kann weiteren Wasserdampf aufnehmen. Trifft feuchte Warmluft jedoch

auf kalte Oberflächen, tritt der gegenteilige Effekt ein. Die Luft kühlt an den

kalten Oberflächen ab und verliert an Aufnahmevermögen für Wasserdampf. Der

wiederum setzt sich, wie bei der Taubildung in der Natur, in Form feiner Tropfen an

den kalten Oberflächen ab. Genau diese Nässe kann in den Verarbeitungs- und Lagerräumen

der Lebensmittelbranche zu gravierenden Sicherheits-, Qualitäts- und

Hygieneproblemen führen – und letztendlich sogar die Produktion zunichtemachen.

Gefahren durch Nässebildung

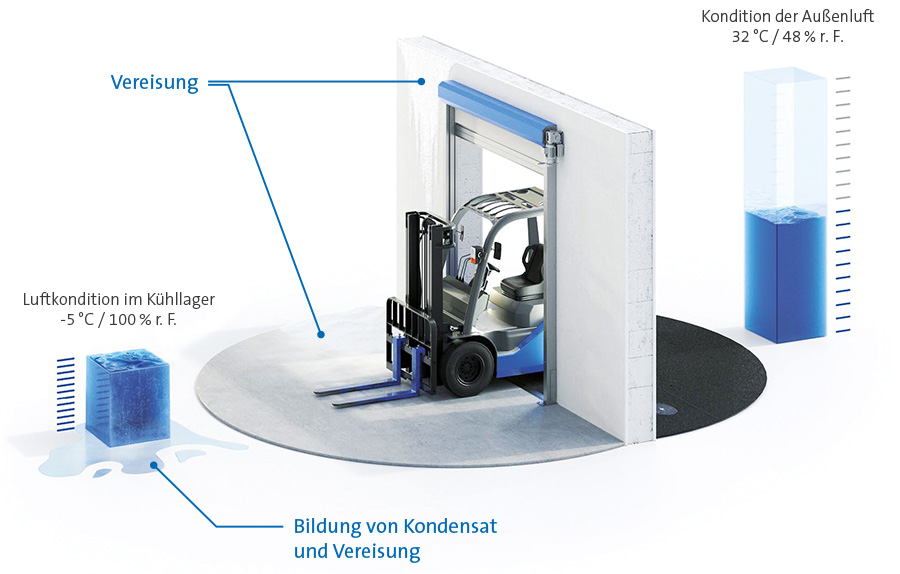

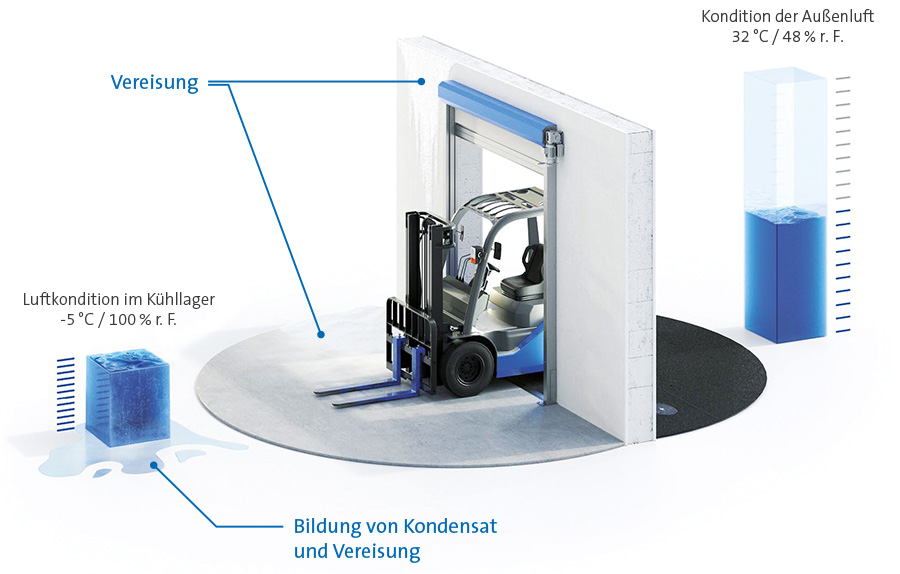

Kühlräume beispielsweise sind nicht für die Langzeitaufbewahrung von verderblichen

Gütern gedacht, sondern als Zwischenlager. Sie sollen einen schnellen Durchsatz

von Waren und das Einhalten der Kühlkette ermöglichen. Das kurzzeitige Einlagern

oder Entnehmen von Waren erfordert jedoch ein häufiges Befahren dieser

Bereiche mit Staplern. Während des Öffnens der Schleusentore strömt zwangsläufig

kalte Innenluft nach außen, während feuchte Warmluft von außen nach innen

drängt.

So kommt es unweigerlich lokal zu Taupunktunterschreitungen und somit

zur Nässebildung an kalten Objekten wie Böden, Decken, Regalen oder den Verdampfern

der Kühlanlagen. Sie sorgt beispielsweise für eine erhöhte Rutsch- und

Sturzgefahr für Mitarbeiter auf nassen Böden, mögliches Aufweichen von Verpackungen

und Beschädigen verpackter Waren usw. Oft kommt es auch zu Sichtbehinderung

von Mitarbeitern durch Dunst- oder Nebelschleier im Bereich der Schleusen.

Beim Verarbeiten von Fleisch wiederum bleiben immer geringe Spuren Fleisch und

Fleischsaft an den produktberührenden Oberflächen von Förderbändern, Schneidemaschinen

und dergleichen haften. Diese Rückstände

bilden ideale Nährböden für

mikrobielle Keime wie Schimmelpilze oder Bakterien. Das kann, je nach Verschmutzungsgrad,

ein Zwischenreinigen von Teilbereichen erforderlich machen. Der größte

Feuchtigkeitseintrag erfolgt jedoch am Ende des Arbeitstags durch die Intensivreinigung

der Verarbeitungsräume inklusive der darin benutzten Geräte, Maschinen und

Anlagen. Da dabei auch Hochdruckreiniger zum Einsatz kommen, entsteht stets ein

feiner Wassernebel, der sich in den

Räumen verteilt und überall niederschlägt. Diese

Feuchtigkeit muss entweichen können, vor allem

dürfen nirgendwo Restfeuchtenester

stehen bleiben. Die Folge sind sehr zeit-, energie- und kostenaufwendige Trocknungsarbeiten.

Vom Problem zur Lösung

Die bei Delta Fleisch für die Produktions- und Lagerräume benötigte Raumluft muss

unterschiedliche Temperaturniveaus aufweisen. So ist die Außenluft zunächst auf

die benötigte Grundtemperatur von 10 °C zu kühlen. Diese Kühlarbeit übernehmen

auf dem Dach installierte RLT-Anlagen. In einigen Lager- und Verarbeitungsräumen

ist ein weiteres Kühlen auf Temperaturen von 2 °C, 2 bis 4 °C und 5 °C erforderlich.

Das übernehmen die in den betreffenden Räumen installierten Umluftkühlgeräte.

Mit dieser Temperaturabsenkung erhöht sich jedoch die relative Luftfeuchte in Bereiche

um 95 % bis nahezu 100 %, also bis zur Sättigung. Und damit wäre Nässebildung

vorprogrammiert. Deshalb ist als entscheidende Prozessstufe der Luftaufbereitung

noch eine leistungsfähige Luftentfeuchtung zu integrieren. Bei der Luftentfeuchtung

haben sich vor allem zwei Verfahren etabliert:

die Kondensationsentfeuchtung und

die Adsorptionstrocknung. Beide unterscheiden sich grundlegend in Arbeitsweise

und Leistung.

Bei Kondensationsentfeuchtern hängt die Entfeuchtungskapazität überwiegend von

der jeweiligen Raumlufttemperatur ab. Wirtschaftlich sinnvoll ist ihr Einsatz innerhalb

von Temperaturbereichen von 10 bis 36 °C und einer erreichbaren relativen

Feuchte von 45 bis 60 %. Aufgrund der zuvor genannten Vorgabewerte scheiden

Kondensationsentfeuchter als Lösung im hier vorliegenden Fall aus.

Adsorptionstrockner dagegen wenden das Prinzip der Sorption an, einen reversiblen

Prozess bestehend aus der Adsorptions- und der Desorptionsphase. Bei der Adsorption

diffundiert Wasserdampf immer aus Umgebungen mit höherem Partialdruck in

Gebiete mit niedrigerem Partialdruck, also aus der Umgebungsluft an die innere

Oberfläche der hochporösen Sorptionsmittel. Diese inneren Oberflächen können

mehr als 1.000 m2/g betragen. Eins der bekanntesten und am häufigsten verwendeten

Sorptionsmittel ist Silicagel. Die zentrale Komponente eines Adsorptionstrockners

ist der Adsorptionsrotor. Standardmäßig ist er in zwei gegeneinander abgedichtete

Sektoren unterteilt – in einen Trocknungssektor (Adsorptionssektor) von 270 °C

und einen Regenerationssektor (Desorptionssektor) von 90 °C. Der motorgeriebene

Adsorptionsrotor dreht sich mit 5 bis 30 Umdrehungen pro Stunde, wobei ihn zwei

gegenläufige Luftströme durchlaufen. Den größeren Adsorptionssektor durchströmt

die zu trocknende Prozessluft, den Desorptionssektor die mittels eines Heizregisters

auf etwa 120 °C erhitzte Regenerationsluft. Deren Volumenstrom beträgt rund ein

Drittel des Prozessluftstroms. Aufgrund der Rotation verläuft der Prozess kontinuierlich.

Mit diesem Verfahren lassen sich unter Verwendung von Vorkühlern Taupunkte

von –65 bis –70 °C erreichen.

Kostenvorteile dank Gasbrenner statt elektrischer Heizregister

Die Regeneration des Adsorptionsrotors mittels Gasbrenner ist eine höchst interessante

Option, wie der nachfolgende triviale Vergleich veranschaulicht, vor allem in

Zeiten permanent explodierender Strom- und Gaspreise. Letztere variieren insbesondere

zurzeit sowie generell von Anbieter zu Anbieter sehr stark. Daher wurden im

Folgenden beispielhafte spezifische Strom- und Gaspreise verwendet.

Modell DA 8000:

Das Regenerations-Heizregister hat eine Leistung von 60 kW.

Bei einer angenommenen Betriebsweise von 2.000 Volllaststunden pro Jahr ergäbe

das einen Verbrauch von 120.000 kWh pro Jahr je Anlage.

Kosten pro Jahr mit Strom bei 21 Cent pro kWh: 25.200,00 €/a je Anlage

Kosten pro Jahr mit Gas bei

7 Cent pro kWh: 8.400,00 €/a je Anlage

Ersparnis: 16.800,00 €/a je Anlage

Modell DA 6000:

Das Regenerations-Heizregister hat eine elektrische Leistung von 32 kW.

Bei einer angenommenen Betriebsweise von 2.000 Volllaststunden pro Jahr ergäbe

das einen Verbrauch von 64.000 kWh pro Jahr je Anlage.

Kosten pro Jahr mit Strom bei 21 Cent pro kWh: 13.440,00 €/a je Anlage

Kosten pro Jahr mit Gas bei 7 Cent pro kWh: 4.480,00 €/a je Anlage

Ersparnis: 8.960,00 €/a je Anlage

Deshalb hat Condair hier als Lösung vier Adsorptionstrockner in einer Sonderausführung

für die Außenaufstellung mit Gasbrennern zur Regeneration vorgeschlagen. Bei

den Trocknern handelt es sich um jeweils zwei Modelle Condair DA 8000 für Volumenströme

bis 8.000 m3/h sowie zwei Modelle Condair DA 6000 für Volumenströme

bis 6.000 m3/h. Beide Systeme verfügen über Advanced-PLC und angeflanschte

Nachkühler. Die Adsorptionstrockner entfeuchten die von den RLT-Geräten auf 10 °C

vorgekühlte und mit 7,7 g/kg nahezu voll gesättigte Außenluft auf eine absolute

Feuchte von unter 2 g/kg. Damit hat Delta Fleisch das Thema Luftfeuchte in seinen

Produktions- und Lagerräumen fest im Griff.

Mit freundlichen Grüßen

Sebastian Strutz

Vertrieb Condair GmbH