Perfekte Luftfeuchte für die Fertigung

elektronischer Bauteile

Liebe Leserinnen,

Liebe Leser,

Elektronik-Bauteile werden immer kleiner und damit empfindlicher. Der Elektronikfertiger Katek installierte eine adiabatische Luftbefeuchtungsanlage, um Schäden durch elektrostatische Entladungen zu verhindern.

Der Betriebstechniker Marcus Haug ist auf den Weg in die Fertigung. Seit 38 Jahren arbeitet er bei Katek, einem namhaften Elektronik-Fertiger am Rande Memmingens. In dieser Zeit sind die Elektronik-Bauteile immer kleiner geworden, von 6 x 4 mm verringerten sich die Gehäusegrößen auf das winzige Format von 0,2 x 0,4 mm. Der erfahrene Leiter der Betriebstechnik verantwortet in dem Allgäuer Werk alle baulichen Maßnahmen und prüftechnischen Einrichtungen, die für die Qualität und Sicherheit der Fertigungsprozesse notwendig sind. Mit zunehmender Miniaturisierung der Bauteile gewann dieser Unternehmensbereich zunehmend an Bedeutung, da die Anzahl der Risiken zur Beschädigung der filigranen Bauteile im Laufe des Fertigungsprozesses stark gestiegen ist. „Die Empfindlichkeit der Bauteile ist gestiegen und unbemerkte elektrostatische Entladungen können die feinen Strukturen beschädigen oder gar zerstören, wobei das Beschädigen noch schlimmer ist“, sagt Haug. Denn ein beschädigtes Produkt führt womöglich erst im eingebauten Zustand beim Endkunden zu Problemen.

„Die Qualitätsanforderungen unserer Kunden sind hoch, Ausfälle sind für uns nicht akzeptabel“,

betont Haug energisch. Katek ist EMS-Partner großer OEMs aus ganz Europa, führt aber mit

der Produktlinie Steca auch eine eigene Marke.

Um eine gleichbleibend hohe Qualität aller Produkte zu gewährleisten, werden die Bauteile im Wareneingang, vor dem Bestücken und am Ende des Fertigungsprozesses umfangreichen Kontrollen und Tests unterzogen. Außerdem tragen alle Mitarbeiter Schutzkittel, ESD-Armbänder und ESD-Schuhe. Jeder, der die Fertigung betritt, erdet sich erst einmal an einer ESD-Zutrittsanlage.

Auch zur Wasseraufbereitungsanlage in Halle D geht es nur über eine Zutrittsschleuse.

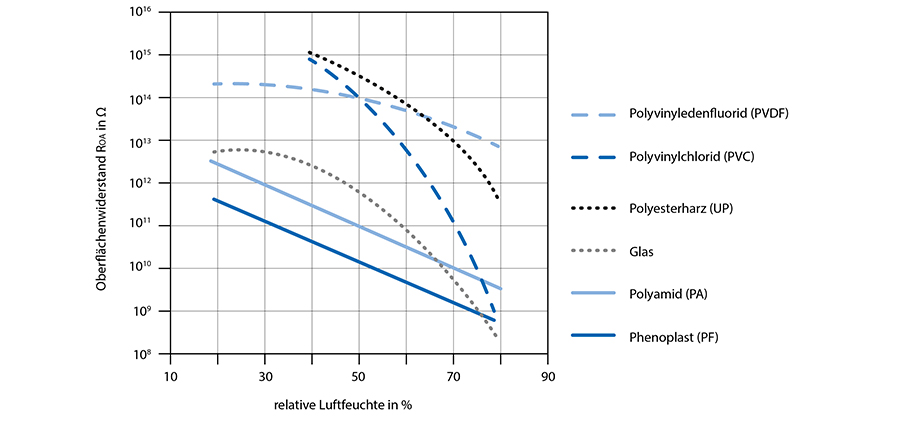

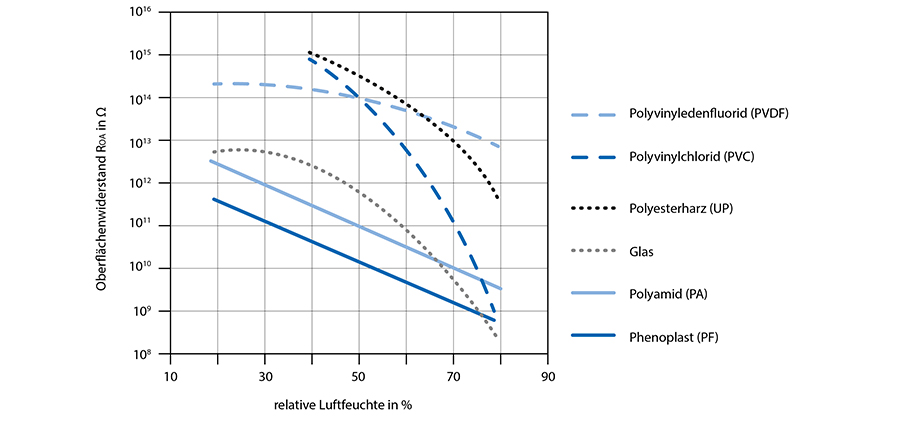

Die Wasseraufbereitung versorgt ein adiabates Luftbefeuchtungssystem Condair DL, und eine präzise geregelte Luftfeuchte ist notwendig, denn Feuchte der Luft ist einer der größten Einflussfaktoren auf die gefürchteten Spannungsdurchschläge. „Die Gefahr steigt exponentiell mit der Trockenheit der Luft“,

sagt Haug. Im Winter läuft die Anlage durchgängig, im Sommer eher selten. „Wir sorgen für eine gleichbleibende relative Luftfeuchte von 30 bis 38 Prozent über das ganze Jahr“, berichtet Haug.

An der Hallenlängsseite führt eine unauffällige Tür in den ‚Waschraum‘. Dort wird das Wasser für die Luftbefeuchtungsanlage zunächst enthärtet und anschließend über eine Umkehrosmose entsalzt.

Das so aufbereitete Wasser bildet die Basis für einen hygienischen Betrieb der Luftbefeuchtung.

Haug überprüft kurz die Anzeige für Filter und Membran „Die Anlage von Condair läuft stabil“, meint er. Bei Bedarf tauscht er die Filter der Umkehrosmose aus, mehr ist nicht zu tun. Zurück in der Halle, hin zur eigentlichen Befeuchtungsanlage, die unauffällig zwischen Stahlregalen mit Boxen fertiger Aufträge steht. Hierbei handelt sich um einen adiabatischen Hybrid-Luftbefeuchter Condair DL mit besonders energieeffizienten Niederdruck-Zerstäuberdüsen. „Ohne die Anlage gäbe es definitiv mehr Ausfälle“, so Haug. Der Befeuchter und die Umkehrosmoseanlage von Condair wurden 2017 in die vorhandene Lüftungsanlage von Al-KO integriert. Bevor man sich für den Anbieter Condair entschied, überprüften Haug und seine Kollegen aus der Abteilung Industrialisierung verschiedene Verfahren zur Regulierung der Luftfeuchte. „Unser Ziel war es, eine konstante relative Luftfeuchte von mindestens 30% zu erreichen“, so Haug. Kostengünstig zu beschaffende Vernebler kamen laut Haug aber nicht in Frage, da die von diesen Befeuchtungssystemen erzeugten Nebeltröpfchen so groß sind, dass sie den in der Umgebungsluft vorhandenen Staub aus der Luft aufnehmen können, welcher sich auf den Platinen ablagert und dort lästige und unerwünschte Rückstände hinterlässt. „Das ist ein No-Go in der Elektronik-Fertigung“, meint der Ingenieur. Eine weitere, zur Auswahl stehende Technologie bot ausschließlich den Einsatz von Wasserstoffperoxid zur Entkeimung. „Zuviel Chemie“, findet Haug. Die Entscheidung für einen Condair DL Hybrid-Luftbefeuchter war daher schnell gefallen. Die Vorteile zählt Haug auf:

„Die Anlage ist sehr hygienisch“ - eine Silberionisierung und ein umfangreiches Hygienekonzept sorgen für dauerhaft keimfreies Wasser. „Die Anlage arbeitet zudem sehr energieeffizient“ - Condair kombiniert die adiabaten Befeuchtungsprinzipien Zerstäubung und Verdunstung. Die Zerstäubung des Befeuchtungswassers erfolgt dabei über Niederdruckdüsen, über einen weiten Betriebsbereich hinweg wird hier sogar nur der vorhandene Netzdruck der Wasserversorgung benötigt. Die mit Niederdruck arbeitende Druckerhöhungspumpe benötigt nur wenig elektrische Leistungsaufnahme, da sie nur einen Maximaldruck von 7 bar bereitstellen muss. In einem nachgelagerten Schritt erfolgt der Verdunstungsprozess auf patentierten Keramikplatten mit einer enormen inneren Oberfläche,

welcher keinerlei elektrische Energie benötigt.

Zurück in Halle D, in der drei SMD-Produktionslinien 10 bis 12 Millionen Bauteile pro Woche verarbeiten, zeigt Haug auf einen grauen breiten Schlauch, der an der Hallendecke zwischen vielen weiteren Versorgungsleitungen verläuft. „Das ist ein Luftsack. Durch die feinen Perforierungen strömt permanent Luft aus“, erklärt Haug. Auf dem Hallenboden darunter brummen die Bestückungsautomaten. Die Luft in der Halle ist angenehm frisch. Die SMD-Maschinen sind mit 24 Bestück-Köpfen ausgestattet und setzen die elektronischen Bauelemente in kaum vorstellbarem Tempo auf die Platinen. 1000 aktive Produkte werden hier mit unzähligen Bausteinen bestückt, gelötet, getrocknet, getestet und verschickt.

In den 38 Jahren, die Haug bei Katek arbeitet, ist zwar die Größe der Bauteile geschrumpft, das Werk aber ist gewachsen. Neben der ursprünglichen flachgeschossigen Halle kam zunächst ein 4-stöckiges Gebäude, dann ein weiteres hinzu, schließlich noch ein Hochregallager und ein Casino. Die Katek-Gruppe ist inzwischen das zweitgrößtes Elektronikunternehmen in Deutschland. Neben zahlreichen, kundenspezifisch gefertigten elektronischen Bauteilen wird hier die Statec-Leistungselektronik für Solaranlagen produziert. An der Kopfseite der Halle durchlaufen die bestückten Platinen erneut einer Qualitätskontrolle „In der AOI wird die Platine mit einer Aufnahme einer Referenz-Platine verglichen. Verdrehte oder fehlende Bauteile werden so entdeckt“, erklärtet der Katek-Manager. Das Lüftungssystem verläuft durch alle vier Stockwerke des Gebäudes. In den oberen Stockwerken befinden sich Handarbeitsplätze und das MAV – Ergebnis eines größeren Umstrukturierungsprozesses an dem Haug beteiligt war: „Wir haben die Fertigung entlang des Wertstroms organisiert. Im MAV – Material-Auftrag-Vorbereitung arbeiten Auftragseingang und Auftragsvorbereitung eng zusammen.“ Die Bauteile werden dort dem jeweiligen Auftrag zugeordnet und an die Linien oder Handarbeitsplätze gebracht. Im östlichen Teil des Gebäudes befindet sich der Wareneingang, dort findet die erste Kontrolle statt. Mehrere Katek-Mitarbeiter in dunkelblauen Poloshirts mit Firmenlogo packen die angelieferte Ware aus und sichten sie. An einem Stehtisch blickt eine Frau mit hochgestecktem Haar streng durch ihre knallig rote Brille auf das Röntgenbild einer Bauteil-Rolle. Hier lässt sich erkennen, ob einzelne Bauteile in den Rollen fehlen.

Marcus Haug verlässt die Halle, um in der benachbarten Halle B in die Endmontage zu schauen.

Auf dem Weg dorthin wirft er einen Blick auf die Lufttechnik an der Hallenaußenwand. Die Anlage von

Al-KO nimmt einen Großteil der Wand ein. 27.300 Kubikmeter Luft werden hier stündlich angesaugt, gereinigt und in die Halle geleitet. Damit nicht nur frische, sondern auch gleichbleibend feuchte Luft in alle vier Stockwerke fließen kann, musste an dieser Stelle die Steuerungstechnik von Condair in die

Al-KO Anlage integriert werden. Zu Planungsbeginn lud Haug, die Planer von Al-KO und das Condair-Team ein. „Da Condair nur Wasser verwendet, passte das gut zu der Al-KO-Anlage“, sagt Haug. Nach intensiven Vorbereitungsgesprächen konnten die baulichen Maßnahmen in wenigen Monaten über die Bühne gehen und die Anlage in Betrieb genommen werden. „Das war ein schönes Projekt“, meint Haug rückblickend. Und ein notwendiges. Das Gesamtpaket an Kontroll- und Schutzmaßnahmen hat das Risiko von ESD-Schäden stark reduziert. „Es ist heute nahezu ausgeschlossen, dass schadhafte Produkte das Werk verlassen“, sagt Haug. Er schüttelt den Kopf, wenn er an die Folgen denkt, die heute ein defektes Bauteil in einem Automobil bedeuten würde. „Vor 10 Jahren kam es hin und wieder zu Beanstandungen“, so Haug. Doch die Ursache jedes einzelnen Fehlers wurde akribisch verfolgt. Haug erinnert sich, wie einzelne Bauteile im Labor in Epoxidharz vergossen und anschließend Schicht für Schicht abgeschliffen wurden, um ESD-Schäden im Inneren zu finden. „Wir wussten genau, dass die Condair-Anlage die richtige Maßnahme ist“, betont der Leiter der Betriebstechnik und macht sich auf

den Rückweg in sein Büro.

Mit freundlichen Grüßen

Andrej Arnold

Condair GmbH