Adsorptionstrockner in der Prozesslufttechnik

Sehr geehrte Leserinnen und Leser,

wenn es darum geht, Prozessluftströme sehr stark oder auf sehr geringe absolute Feuchten zu trocknen, führt kein Weg am Einsatz von Adsorptionstrocknern vorbei. Da die Entfeuchtung von Luft durch eine extreme Unterschreitung des Taupunkts in einem Kühler viel zu aufwändig und zu energieintensiv wäre, nutzt man bei der Adsorptionstrocknung die Eigenschaften von Silicagelen. Diese sind aufgrund ihrer riesigen inneren Oberfläche in der Lage, bei einer geringen Masse große Mengen an Wasserdampf aufzunehmen und bei einer Regeneration wieder abzugeben.

Bei vielen Prozessen, zum Beispiel in der chemischen Industrie, bei Produktionen in der Lebensmittel- und Pharmaindustrie sowie in Laboren und Lagern, gibt es zur Aufrechterhaltung des Betriebs oder von Produkteigenschaften oft sehr genaue und exakt einzuhaltende Vorgaben an die Raumluftfeuchte. Eine Möglichkeit zur Trocknung dieser Luft besteht im Einsatz von Lüftungsgeräten und einem darin integrierten Kühler, der mit Kaltwasser oder mit Kältemittel betrieben wird. Wenn die Prozesslufttemperaturen allerdings recht niedrig sind, stößt dieses in der „normalen“ Klimatechnik gängige Verfahren aber schnell an seine Grenzen. Denn dann werden zur Entfeuchtung sehr geringe Wassertemperaturen benötigt, die mit einem erheblichen Energieaufwand erzeugt werden müssen. Eine seit vielen Jahren dazu eingesetzte, deutlich effektivere Alternative besteht im Betrieb sogenannter Adsorptionstrockner. Deren Aufgabe besteht darin, zu feuchte Prozessluft kontinuierlich zu trocknen und diese mit vorgegebenen Sollwerten für Temperatur und Feuchte dem Prozess wieder zuzuführen. Zudem sind solche Adsorptionstrockner erheblich kompakter als RLT-Geräte und benötigen somit deutlich weniger Platz zur Aufstellung.

Das Arbeitsprinzip der Adsorption

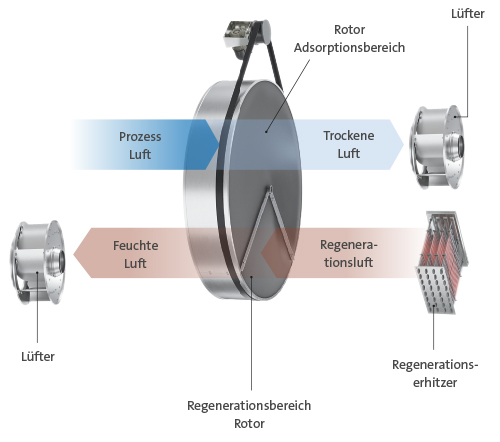

Ein Adsorptionstrockner besteht aus einem Sorptionsrotor, zwei Luftfiltern, zwei direkt angetriebenen Ventilatoren zur Förderung der Prozessluft und der Regenerationsluft, einem Erhitzer zur Erwärmung der Regenerationsluft sowie der zugehörigen Regelung.

Der Prozessluftventilator saugt die aus einem Prozess kommende, zu trocknende Luft über einen Luftfilter in das Gerät ein. Der Luftfilter dient wesentlich zum Schutz des Rotors vor Verschmutzung. Das Gehäuse des Trockners besteht aus Edelstahl, um eine mögliche Korrosion zu vermeiden. Wichtigstes Bauteil für den Trocknungsprozess ist der sich langsam drehende Sorptionsrotor (etwa 6 bis 13 Umdrehungen pro Stunde). Dieser besteht zu mehr als 80% aus gesundheitlich unbedenklichem Silicagel auf einer wabenförmigen, luftdurchlässigen Glasfaserstruktur. Das Silicagel ist aufgrund seiner extrem großen inneren Oberfläche von bis zu 800 m² pro Gramm sehr hygroskopisch (wasseraufnehmend) und kann daher große Mengen an Wasser aus der Prozessluft aufnehmen und auf seiner Oberflächenstruktur speichern. Bei der Strömung der Prozessluft durch den Sorptionsrotor finden gleichzeitig zwei thermodynamische Prozesse statt:

Erstens kann die Prozessluft sehr stark entfeuchtet werden (Taupunkte unter -50°C). Wie intensiv dieser Entfeuchtungsprozess ist, hängt besonders von vier Faktoren ab: Der Ausgangsfeuchte und -temperatur der Luft, dem Volumen des Silicagels im Rotor, der Drehgeschwindigkeit des Rotors sowie von der Temperatur und dem Volumenstrom der Regenerationsluft.

Zweitens wird die Prozessluft bei diesem Trocknungsprozess erwärmt. Ähnlich wie bei der gezielten Befeuchtung von Luft (zum Beispiel bei der indirekten Verdunstungskühlung), wo die Lufttemperatur bei einer Feuchtezunahme um etwa 2,5 K pro g Wasser/kg Luft sinkt, steigt bei der Trocknung im Sorptionsrotor durch das Freisetzen der Adsorptionswärme die Lufttemperatur um etwa 2,8 bis 3 K pro g Wasser, das pro kg Luft entzogen wird. Wenn also zum Beispiel Luft mit einer Temperatur von 30 °C und einer absoluten Feuchte von x = 12 g/kg auf eine Zielfeuchte von x = 4 g/kg entfeuchtet werden soll, steigt dadurch die Lufttemperatur um rund 8 x 3 = 24 K auf 54 °C an. Daraus folgt zum Beispiel für einen Luftvolumenstrom von 1 m³/s (3.600 m³/h) eine Wärmefreisetzung von etwa 29 kW. Danach strömt die so entfeuchtete, warme Luft, die oft noch auf eine geringere Zulufttemperatur gekühlt werden muss, zurück zum Prozess (Raum), wo sie wieder Feuchte aufnimmt und dann zum Adsorptionstrockner zur erneuten Trocknung zurückkehrt.

Damit dieser Entfeuchtungsprozess kontinuierlich funktioniert, muss der Sorptionsrotor ständig regeneriert werden, ihm muss also die im Silicagel eingelagerte Feuchte wieder entzogen werden. Dies geschieht mit Regenerationsluft, die im Gegenstrom den Sorptionsrotor durchströmt (siehe Abbildung 1). Die thermische Regeneration bedingt eine Erhitzung des Sorptionsmittels auf eine Temperatur, bei der die Adhäsionskräfte so weit sinken, dass der gebundene Wasserdampf die Silicagel-Oberfläche verlässt und als Dampf in die Regenerationsluft übergeht. Die dann feuchte Regenerationsluft verlässt den Adsorptionstrockner und wird - gegebenenfalls nach einer ergänzenden Wärmerückgewinnung - ins Freie ausgeblasen. Als Medien zur Beheizung der Regenrationsluft werden Heißwasser, Dampf, Gasbrenner oder elektrische Energie eingesetzt.

In den meisten Fällen beträgt das Flächen- beziehungsweise Volumenverhältnis bei dem Sorptionsrotor etwa 3:1. Es wird ein 270°-Segment für die Adsorption von Wasser aus der Prozessluft und ein 90°-Segment zur Regeneration (Austreiben der Feuchte) genutzt. Optional kann ein Adsorptionstrockner mit einem Modul zur Wärmerückgewinnung ausgestattet werden. Dabei wird der erhitzten Regenerationsluft (Fortluft) nach dem Sorptionsrad in einem Kreuzwärmeübertrager Wärme entzogen, die zur Vorerwärmung der Regerationsluft genutzt wird. Dies erspart Kosten bei der elektrischen Erhitzung der Regenerationsluft, die nun weniger Leistung benötigt.

Die Condair GmbH bietet ein sehr umfangreiches Programm an

Adsorptionstrocknern. Das Spektrum reicht von geringen Entfeuchtungsleistungen (120 m³/h Trocknungsluft, ca. 0,5 kg/h Entfeuchtung) bis zu sehr hohen Leistungen (>25.000 m³/h Trocknungsluft, >182 kg/h Entfeuchtung). Dabei sind die Regenerationsheizregister so ausgelegt, dass eine Temperaturerhöhung der Regenerationsluft um etwa 90 bis 100 K erreicht werden kann. Die Steuerung aller im Adsorptionstrockner ablaufenden Prozesse auf die Sollkonditionen der Zuluft erfolgt in Abhängigkeit von den aktuellen Betriebsbedingungen automatisch über die integrierte SPS, kann aber auch über eine bauseitige MSR erfolgen. Die Silicagel-Rotoren besitzen eine sehr hohe Langzeitstabilität und haben eine hinterlegte Lebensdauer von 60.000 h. Der Einsatz solcher Adsorptionstrockner wird nachfolgend an zwei typischen Beispielen für eine geringe und eine höhere Leistung erläutert.

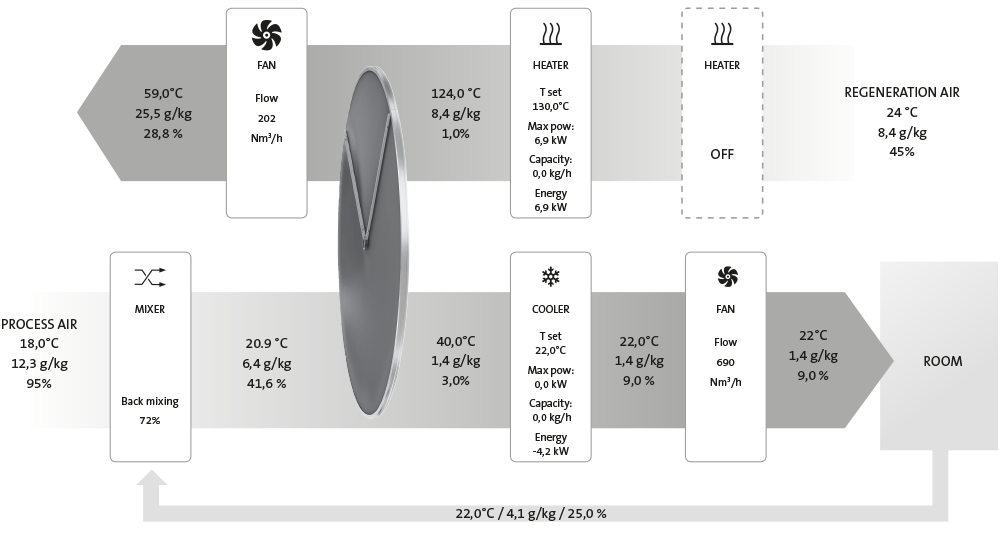

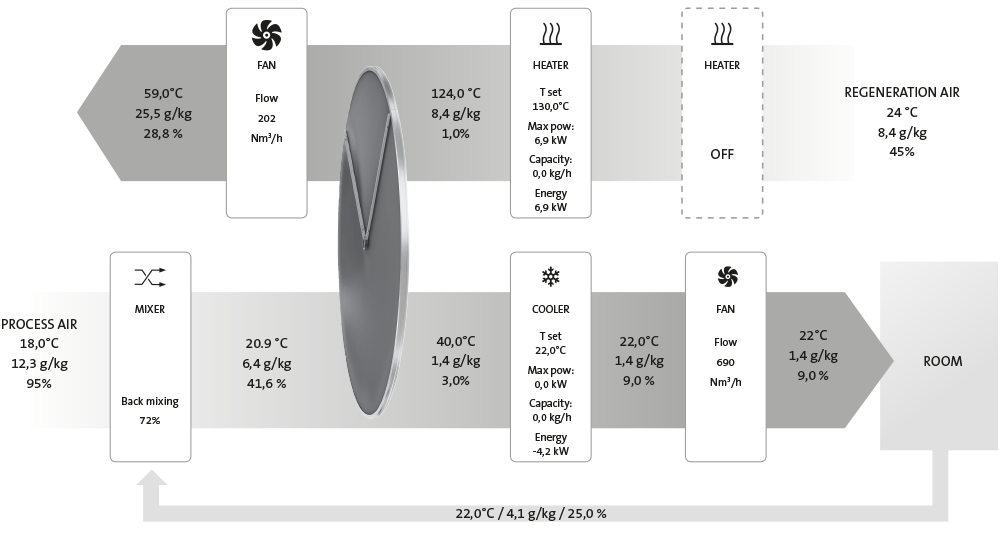

Beispiel 1: Reinraumlabor

In einem Reinraumlabor mit einem Raumvolumen von 180 m³ soll ganzjährig eine Temperatur von rund 22 °C und eine relative Feuchte von 25 bis 30 % eingehalten werden (absolute Feuchte x etwa 3,3 bis 4 g/kg). Zur Entfeuchtung der Raumluft wird ein Adsorptionstrockner mit einer Soll-Prozessluftleistung (Zuluft) von 690 m³/h eingesetzt. Diese Zuluft besteht im Nennbetrieb zu 190 m³/h aus Außenluft (Mindestaußenluftmenge für das Laborpersonal), die auf 18 °C vortemperiert wird, und zu 500 m³/h aus Umluft. Berechnungen zufolge muss die Zuluft eine Solltemperatur von 22 °C und eine absolute Feuchte von maximal 1,4 g/kg (10 % relative Feuchte) aufweisen. Die Aufstellung erfolgt in einem benachbarten Raum, dessen Umgebungsluft mit 24 °C und 45 % relativer Feuchte für den Regenerationsprozess verwendet wird. Für dieses Projekt entschied man sich für einen Condair-Adsorptionstrockner der Baureihe DA 35E-5.1 (Trockenluftmenge maximal 1.000 m³/h, Regenerationsluft 202 m³/h), der durch das elektrische Heizregister von 6,9 kW die Regenerationsluft auf bis zu 120 °C erwärmen kann. Zur Kühlung der erwärmten Prozessluft auf die Zulufttemperatur von 22 °C kam ein wasserbetriebenes Nachkühlmodul zum Einsatz. Die Konditionierungswege der Prozessluft und der Regenerationsluft für dieses Beispiel zeigt die nachfolgende Abbildung.

Die Prozessluft (unten)

Durch die Mischung von 190 m³/h vorkonditionierter Außenluft (18 °C, 12,3 g/kg, 95 % relative Feuchte) und 500 m³/h rückgeführter Umluft (22 °C, 4,1 g/kg, 25 % relative Feuchte) ergeben sich 690 m³/h Mischluft mit einer Temperatur von 20,9 °C (6,4 g/kg, 41,6 % relative Feuchte). Diese durchströmt das Sorptionsrad und wird dort um rund 6 g/kg auf eine absolute Feuchte von knapp 1,4 g/kg entfeuchtet. Dadurch steigt die Temperatur auf 40 °C. Im nachgeschalteten Kühler wird die Luft auf die Zulufttemperatur von 22 °C gekühlt und ein Wärmestrom von etwa 4,2 kW abgeführt. Dabei bleibt die absolute Feuchte von 1,4 g/kg konstant, die relative Feuchte steigt auf den Sollwert von 9 %.

Die Regenerationsluft (oben)

Der Regenerationsluftvolumenstrom von 202 m³/h (24 °C, 8,4 g/kg, 45 % relative Feuchte) wird im Elektroheizregister auf 124 °C erhitzt. Dadurch sinkt die relative Feuchte auf etwa 1 %. Nach der Feuchteaufnahme aus der Prozessluft im Sorptionsrotor steigt die absolute Feuchte auf 25,5 g/kg und die Temperatur sinkt auf etwa 59 °C. Bei diesem Prozess desorbiert die Regenerationsluft etwa 4,1 kg Wasser pro Stunde aus dem Sorptionsrotor. Die Regenerationsluft wird als Fortluft in die Umgebung abgeführt.

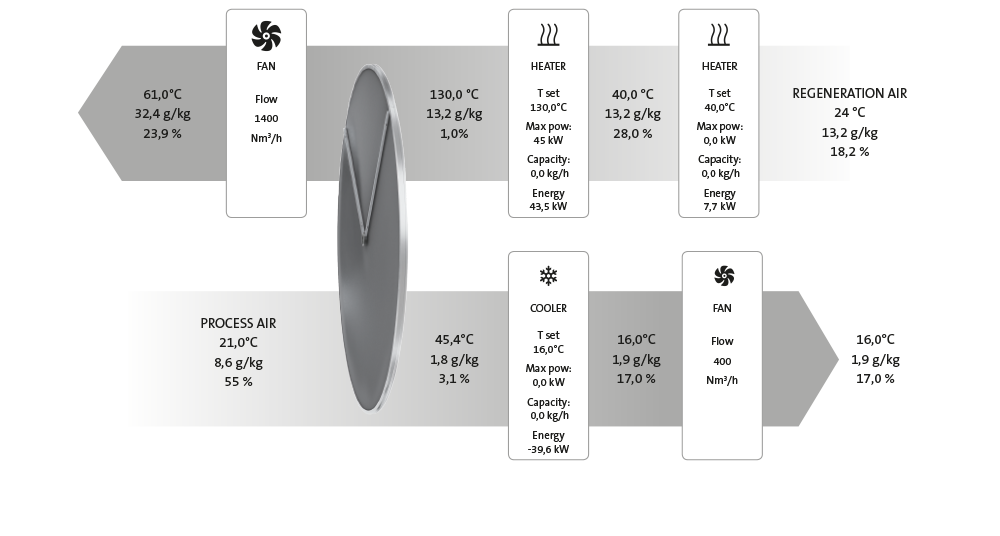

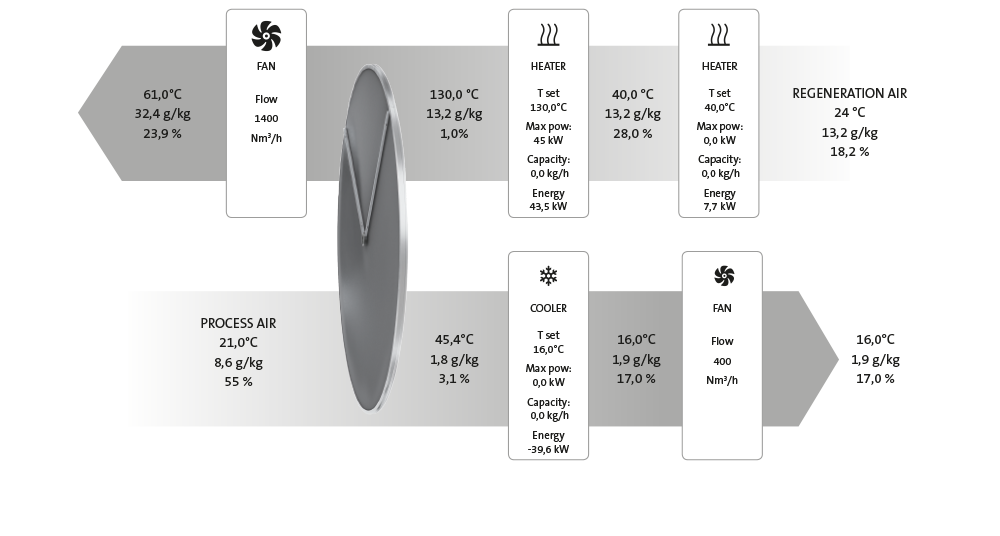

Beispiel: Pharmaindustrie

Für einen Verpackungsraum in der Pharmaindustrie (Raumvolumen 265 m³) besteht die Anforderung, eng begrenzte Temperaturen und Luftfeuchten sicherzustellen, da bei einer zu hohen Feuchte das zu verpackende Gut seine Farbe ändert. Der Raum wird mit 4.000 m³/h vorkonditionierter Zuluft (21 °C, 55 % relative Feuchte) betrieben, der einem 15-fachen Luftwechsel entspricht. Die Zuluft (Prozessluft) muss auf 16 °C und eine relative Feuchte unter 20 % konditioniert werden. Zu diesem Zweck wird ein Adsorptionstrockner der Baureihe Condair DA 6000T eingesetzt (Trockenluftmenge nominal 6.000 m³/h, Regenerationsluft 1.400 m³/h, nominale Entfeuchtungsleistung 32 kg/h, elektrische Heizleistung 45 kW). Den Prozessverlauf für dieses Beispiel zeigt die nachfolgende Abbildung.

Bei diesem Einsatzfall wird die Prozessluft (4.000 m³/h, 21 °C, 8,6 g/kg) im Sorptionsrad um 6,7 g/kg auf etwa 1,9 g/kg entfeuchtet. Dabei steigt die Temperatur auf 45,4 °C (relative Feuchte 3,1 %). Im nachgeschalteten Kühler wird die Luft auf den Zuluftzustand von 16 °C gekühlt (Wärmeabführung 39,6 kW) und erreicht eine relative Feuchte von 17 %.

Im Gegenzug wird 1.400 m³/h Regenerationsluft (24 °C, 13,2 g/kg) zunächst in einer Wärmerückgewinnung durch die warme Fortluft auf rund 40 °C vorerwärmt und anschließend im Elektroheizregister auf 130 °C nacherhitzt (relative Feuchte 1 %). Dort desorbiert die Regenerationsluft rund 32 kg Feuchte pro Stunde aus dem Sorptionsrotor und verlässt den Adsorptionstrockner mit einer Temperatur von 61 °C und einer absoluten Feuchte von 32,4 g/kg.

Fazit

Besonders in anspruchsvollen Branchen, wie der chemischen oder pharmazeutischen Industrie, gibt es die unterschiedlichsten Aufgabenstellungen. Es empfiehlt sich immer, das Gespräch mit einem Fachberater zu suchen und anhand der Aufgabenstellung gemeinsam ein Konzept zu erarbeiten.